一、产品描述

机电一体化智能实训设备适合中等职业学校的《机械技术》、《机电设备安装与维修》、《机电技术应用》、《电气运行与控制》、《电气技术应用》、《电气及PLC控制技术》、《可编程控制器技术》、《PLC及其应用》、《人机界面组态与应用》、《传感器检测与应用》、《工业机器人基础与应用》、《运动控制技术与应用》、《变频器技术及应用》、《电子电器应用与维修》等专业课程的实训教学。也适合中高职学校、职业培训学校、职教中心、鉴定站的PLC实操、技能鉴定考核。

机电一体化智能实训设备要求以4个铝合金导轨式工作平台作为基础平台,整体结构应采用开放式和拆装式,能够根据不同形式生产功能要求将多个实训台组合成不同长宽的基础工作面,然后在基础平台上根据现有的机械部件,以模块化的方式组装和搭建具有生产功能的机电一体化智能生产线设备,还应能添加其它机械部件组装其他生产设备,使整个装置能够灵活的按教学或竞赛要求组装具有生产功能的机电一体化智能生产线设备。

二、技术参数

1、输入电源:三相五线制AC 380V±10% 50HZ;输入功率:2 kw;设备重量:≥300kg;三站可分离可组合,整体尺寸约3600mm×800mm×1800mm

2、安全要求:具有接地保护、漏电保护功能,安全性符合相关的国家标准。采用高绝缘的安全型插座及带绝缘护套的高强度安全型实验导线。

三、设备组成

1、设备台架

(1)要求每个工作站以型材导轨式实训台作为基础平台,台面采用铝合金结构,型材表面有标准的两道固定槽,两道之间距离40mm。底部配置双开透明有机玻璃门。实训装置可单站可组合,能够根据不同形式生产功能要求将多个实训台组合成不同长宽的基础工作面。

(2)实训台的电气控制单元要求采用网孔式抽屉,能根据不用的控制要求,选择或扩展相关的电气控制元器件,安装在抽屉网孔面上。

2、电源供电

设备电源配置电气控制箱,外部供电应为三相五线制AC 380V的进线方式,系统单元中各主要负载通过小型断路开关单独供电。配置一台直流开关稳压电源,输出DC24V/10A,为系统提供稳定可靠的控制直流电源。

3、工作站一

(1)立体仓库装置:阶梯式多层物料区,采用铝板精加工工艺,不少于15个料槽,在料槽中嵌入RFID电子标签、条形码或二维码图形标签,能够对仓库的物料进行数据化信息管理,在读写信息时,通过RFID读写控制器或扫码枪操作进行信息的录入和读取,实现仓储的智能化、信息化管理。配置手持扫码枪。

(2)三轴抓取装置:配置XYZ三轴龙门式模组抓取机构,可多空间多方向自由定位移动。

(3)电气配置1:配置2台交流伺服系统和步进驱动系统,控制XYZ三轴龙门式模组。

(4)电气配置2:配置不少于7寸彩色触摸屏,集成以太网通讯接口。配套安装支架,带灯电源开关控制。

(5)电气配置3:配置变频器,功率不低于0.37KW,与PLC主机品牌一致。配套exe.变频器教学软件,内容与设备配置的变频器型号一致。资源要求不少于37个学习项目;包含但不限于功能与特点、基本操作面板使用、开机调试、连接宏1、连接宏2、应用宏、设置制动功能、设置斜坡时间、负载转矩监视功能、启动模式、睡眠模式、节能模式、Modbus通信、USS通信等;投标文件列出具体项目,并附不少于4个软件界面截图证明加盖公章。

(6)配置按钮、指示灯、三色工作指示灯等模块。

(7)设备配电箱:漏电开关:3P+N 16A;断路器:3P 10A;断路器:2P 5A;开关电源 DC24 6A;三位两极双用、两极带接地插座 1 台

(8)插接线一体化接线端子:设备的PLC I/O 端子、变频器的接线端子、各指令开关、光电开关、传感器和指示元件的电路,控制元件电路均应采用接插线一体化的接线端子。可以通过导线快速插接,也可以工艺压接端子进行接线。

4、工作站二

(1)传送带输送装置:传送带运行时,物料应在传送带上进行自由定位,以满足物料在不同位置的检测,分拣,抓取等功能。

(2)工业机械手装置:设备要求提供工业机器人和直角坐标机械手等两种工业机械手装置,在系统中主要用于物料的搬运或者进行工件装配等工作,能根据不通的功能需求,进行组合或者功能互换。工业机器人在搬运或装配的过程中,根据不同的搬运对象或者不同的装配流程,需要用到不同的3种夹具,以满足不同的工装要求。

(3)冲压装置:采用铝板精加工,冲压装置包含滑动料台,模拟冲头和冲床,物料台伸出/缩回气缸等。该装置要求能把该单元物料台上的工件(工件由抓取机械手装置供料送来)送到冲压机构下面,完成一次冲压加工动作,然后再送回到物料台上,等待机械手装置取出。

(4)工件旋转及翻转装置:采用铝板精加工,工件在检测或者进行装配时,需要对工件进行不同角度的识别及校准,最后通过机械手和装配单元进行装配。旋转机构应能满足工件在工作台平面上任意角度的旋转及位置校准,翻转机构应能满足工件在垂直工作面上180度的翻转。

(5)夹具托盘:采用铝板精加工,托盘采用3×3排列设计,每个托盘可放置多种不同属性的物料,供料时,通过工业机器人直接在托盘上抓取。

(6)电气配置1:三相减速电机(380V,约25W,转速1300r/min)1台;平皮带1条;单出杆气缸3只;单控电磁换向阀3只;ModbusTCP 视觉传感器 1套;超声波传感器1只;磁性开关3只;光纤传感器1只;物件导槽3个。

(7)电气配置2:配置2套主流品牌可编程控制器+扩展模块。要求:125 KB 工作存储器;24VDC 电源,数字量输入不少于 22点 x 24VDC 漏型/源型,数字量输出不少于 18点 x 24VDC 及 AI2 ;板载 6 个高速计数器和 4 个脉冲输出;信号板扩展板载 I/O;多达 3 个用于串行通信的通信模块;多达 8 个用于 I/O 扩展的信号模块;0.04 ms/1000 条指令;1个 PROFINET 端口,用于编程、HMI 和 PLC 间数据通信。

(8)电气配置2:配置指示灯和按钮模块,包含10个DC24V指示灯,旋转开关2个,按钮开关3个,急停1个。

(9)工业交换机,用于工业机器人、机器视觉、PLC、触摸屏的组网。提供≥8个百兆非管网交换机。

(10)插接线一体化接线端子:设备的PLC I/O 端子、变频器的接线端子、各指令开关、光电开关、传感器和指示元件的电路,控制元件电路均应采用接插线一体化的接线端子。可以通过导线快速插接,也可以工艺压接端子进行接线。

5、工作站三

(1)传送带输送装置:传送带运行时,物料应在传送带上进行自由定位,以满足物料在不同位置的检测,分拣,抓取等功能。在传送带两端处设计挡料口,通过光电传感器检测物料。

(2)供料装置:转盘式供料底部应装有直流减速电机,作为旋转动力,并通过缓冲装置与送料盘内部的螺旋叶片连接,供料时,直流电机驱动螺旋叶片旋转,将物料送至出料口。

(3)电气配置1:旋转编码器(500线)1只;步进电机+控制器1套;单出杆气缸3只;双轴气缸1只;单控电磁换向阀3只;光电传感器2只;磁性开关3只;导轨式开关电源1个;指示灯模块1套。

(4)电气配置2:配置不少于7寸彩色触摸屏,集成以太网通讯接口。配套安装支架,带灯电源开关控制。

(5)插接线一体化接线端子:设备的PLC I/O 端子、变频器的接线端子、各指令开关、光电开关、传感器和指示元件的电路,控制元件电路均应采用接插线一体化的接线端子。可以通过导线快速插接,也可以工艺压接端子进行接线。

6、工业机器人:6轴工业机器人,运动半径要求550mm,额定负载2KG:

(1)负载能力4kg

(2)工作半径550mm

(3)重复定位精度±0.02mm

(4)最大动作范围:

4.1 轴 1 旋转:340°

4.2 轴 2 手臂:230°

4.3 轴 3 手臂:402°

4.4 轴 4 手腕:380°

4.5 轴 5 弯曲:240°

4.6 轴 6 翻转:720°

(5)最大动作速度

5.1 J1 轴臂旋转:460°/s

5.2 J2 轴臂前后:360°/s

5.3 J3 轴臂上下:520°/s

5.4 J4 轴腕旋转:560°/s

5.5 J5 轴腕弯曲:560°/s

5.6 J6 轴腕扭转:900°/s

(6)防护等级:IP20~IP50

(7)机器人本体重量:20kg

(8)安装:任意角度

(9)环境温度(机器人本体):5-45℃

(10)机器人控制柜

10.1 机器人控制器尺寸(mm):470*322*400mm(±5%)

10.2 控制器重量:40kg

10.3 允许环境温度:运转时 0~45℃ 运输和储藏时 20~+60℃ 温度系数0.3℃/min

10.4 防护等级:IP20~IP50

10.5 控制系统:电源供给单元、安全保护回路、输入/输出模块、主控单元

(11)示教器

11.1 尺寸约280×200×130mm(±5%)

11.2 屏幕尺寸4.3〞

11.3 重量1.0kg

7、推车 1 台

主体框架采用铝合金型材、冷轧钢板成型件组装结构,外形尺寸:(LxWxH):605x600x1005mm;台面板采用15mmMDF吸塑板,台面靠人侧采用斜面30°圆弧边设计,呈几字形,四边角倒圆R30;立柱采用3060双面封铝型材,左、右采用L型冷轧钢板一次性成型加固件支撑;台面后方设有冷轧钢板冲压成型的围板,避免显示器滑落;台面下配有冷轧钢板一次成型工艺的键盘托,上方有一次成型凹槽,可收纳笔或小型工具,下方设有可360°旋转收纳的鼠标托板,两侧采用静音导轨,可承重10kg;底盘采用冷轧钢板冷冲压成型工艺,靠人侧采用圆弧边设计,可根据主机宽度大小自由调节定位,底部装四只2寸静音带刹车聚氨酯胶边脚轮,移动方便。

8、其他配置

(1)物料 多种规格联轴器物料 1 套

(2)安全插线 1

(3)气管 Φ4\Φ6 1 套

(4)通信线 触摸屏与计算机通信线。 1 条

(5)线架 1 个

9、配套工具1套: 包含工具箱、数字万用表、内六角扳手(组套)、活动扳手、斜口钳、尖嘴钳、剥线钳、压线钳、钟表螺丝刀、十字螺丝刀、一字螺丝刀等。

10、气泵 1个

(1)电 源: 220V

(2)额定功率550W

(3)排气量55L/min

(4)最高排气压力0.7MPa

(5)储气罐容量24L

11、产品配套U盘相关软件,说明书等 1 套

12、配套易损件:包含气管、扎带、异型管、插针、线槽等 1 套

四、实训室信息化教学资源总配置一套

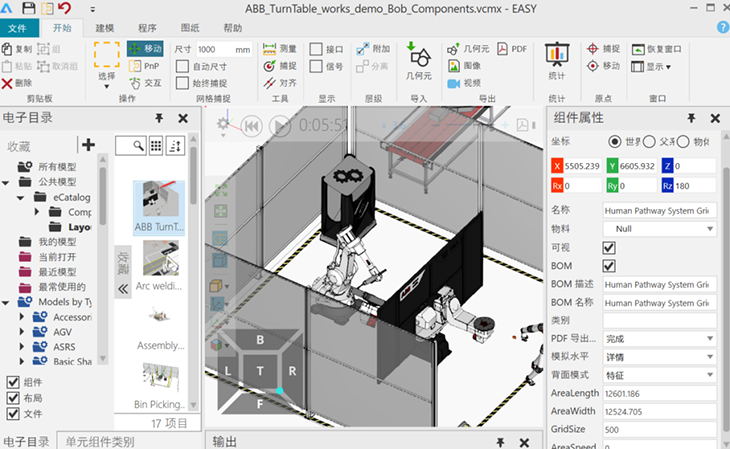

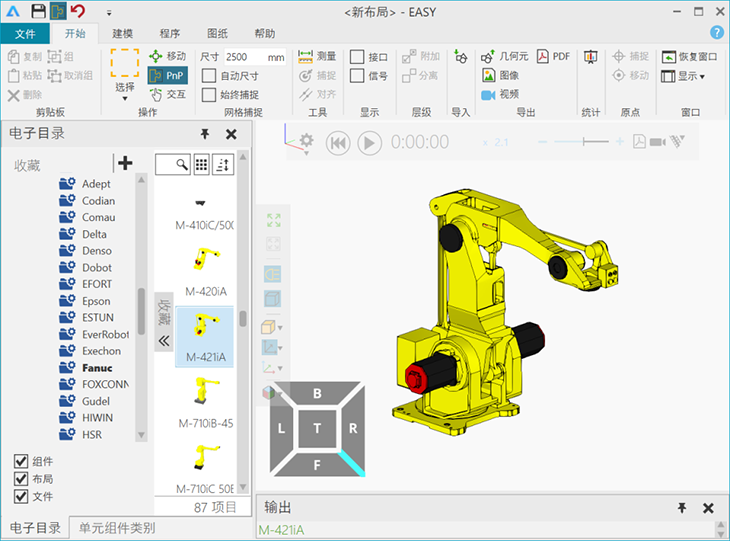

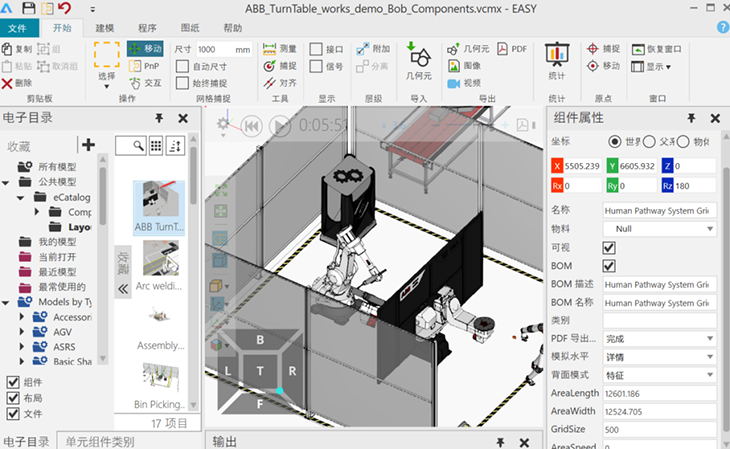

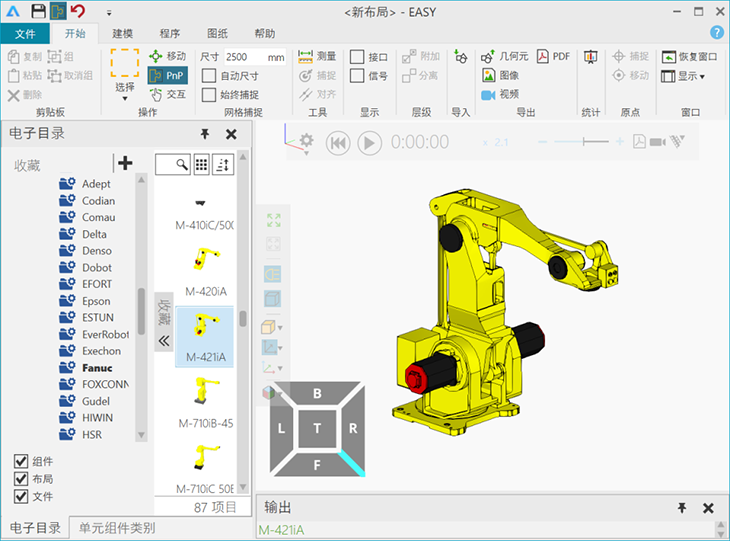

1.数字工厂仿真设计软件

虚拟仿真软件是为高端制造行业和智能工厂打造的数字化模拟仿真应用平台,将人机工程、3D 离散物流过程仿真模拟、机器人离线编程和PLC 虚拟调试等整合在同一个平台,通过平台用户可以快速进行数字化场景搭建规划、过程仿真、控制器验证(PLC)和实时连接、机器人和工作单元仿真、应用开发(离线编程 OLP)。

五、主要功能说明:

Ø工厂布局建造

Ø CAD 兼容

Ø组件构建

Ø机器人示教编程

Ø PLC 虚拟调试

Ø可视化仿真

Ø统计和报告

Ø虚拟仿真技术涉及多个系统的运动学与动力学建模理论及其技术实现,是基于数字和运动控制建模、仿真、信息管理、交互式用户界面和虚拟现实的综合应用技术。在智能场景设计的初级概念阶段就可以对整个系统进行完整的分析,观察并实验各组件的相互运动情况。通过系统虚拟仿真软件在相应虚拟环境中真实地模拟生产线的运动和节拍,在计算机上可方便地修改设计缺陷,仿真不同的布局方案,对生产线系统进行不断的改进,直至获得最优的智能生产场景设计方案。与传统方法相比具有诸多优势,即在智能场景设计时期即确定关键的参数,更新产品开发过程,缩短开发周期、降低成本和提高产品质量。智能场景虚拟仿真的关键技术包括以下方面:

1)系统集成性

智能工厂虚拟仿真解决方案涉及到多方面的技术,虚拟仿真执行环境需要在不同的系统间进行转换,其集成性包括以下方面:

●导入CAD中建立的机器人与生产线组件的三维模型,支持自定义组件的构建块几何,行为和属性

●定义和建模机器人行为,可用于机器人点动,分析可达性和碰撞,以及使用控制流程语句定义机器人逻辑和姿势,对机器人进行可达性分析,碰撞检测;

●实现虚拟调试活动,例如测试和验证逻辑程序,以及控制生产过程中的变更,收集和分析实时数据,然后测试和模拟改进。

2)组件模型库即插即用即可,快速构建布局,大幅减少工程师CAD建模和

增加运动算法的时间。

3)可视化与交互性机器人智能工厂虚拟仿真提供了良好的模型显示环境, 使操作者有高真实性的沉浸感。由于具有可视化方面的优势,在布局规划过程中工程师团队可交互式探索智能工厂的功能,充分将自身的经验和能力结合到计算机的虚拟仿真的设计过程中。

场景示例:

ØPLC连接(虚拟调试)

ØPLC的调试可以实现软件在线调试和硬件在线调试。

软件在线调试可以通过内嵌或者是PLC供应商的编程软件和仿真系统连接,完全实现虚拟调试。

硬件在线的连接功能使您可以使用行业标准OPC UA或支持的供应商特定接口轻松地将模拟与控制系统连接。这样可以实现虚拟调试活动,例如测试和验证逻辑程序,以及控制生产过程中的变更。通过PLC连接,您还可以可视化生产的实时活动,收集和分析实时数据,然后测试和模拟改进。