一、实验目的

1.了解单回路温度定值控制系统的结构与组成。

2.研究不同控制器对温度系统的控制作用。

3. 掌握PID参数整定的方法。

二、 实验设备

1.

过程控制综合实验装置—DDC控制模块

2.计算机及MCGS组态软件—DDC控制实验_ModBusRTU.MCG

3.实验专用线若干及RS485转232通讯线一根。

三、实验原理

本实验采用计算机控制,将锅炉的水温控制在设定温度。根据加热器温度变送输出给计算机,计算机根据PID运算,然后控制输出信号。通过调压模块,调整电加热器的功率,使得锅炉里水的温度控制在设定的温度。也可控制加热器外层冷却水的流量(温度),控制锅炉内胆的水温。

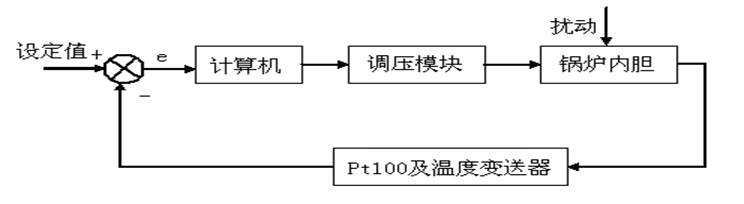

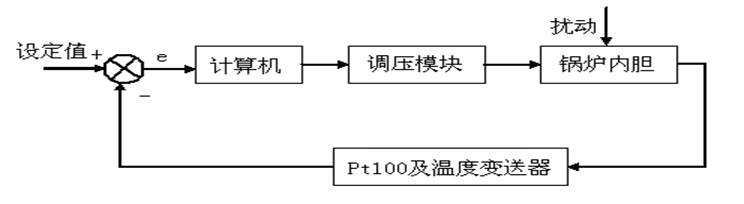

锅炉内胆温度控制系统原理方块图如图3.31所示。

图3.31 锅炉内胆温度控制系统原理图

四、实验步骤与内容

1.了解实验装置中的对象,流程图如图3.32所示。

图3.32 锅炉内胆温度控制系统流程图

2.按要求接好实验导线和通讯线。

使用485转232通讯线将控制台侧边DDC通讯口 “COM1” 与上位机连接。

在传感器信号输出区域,将锅炉温度信号 TT用实验线连接到DDC控制模块的AI0信号输入端,正负一一对应。

将DDC控制模块输出信号AO0连接到执行器控制信号输入区的加热器 控制信号端口,AO1连接到变频器控制信号端口,正负一一对应。

3.先将手动阀门2V3打开,关闭2V1、2V2、V5。

4.先打开控制台左侧的总电源开关,按“Start”按钮启动设备,再打开DDC电源开关。

5.运行计算机上的 DDC控制实验_ModBusRTU.MCG工程,选择“系统管理”下拉菜单中的“用户登录”,出现“用户登录”界面。点击“确认”,用户登录完毕。

图3.34 用户登录界面

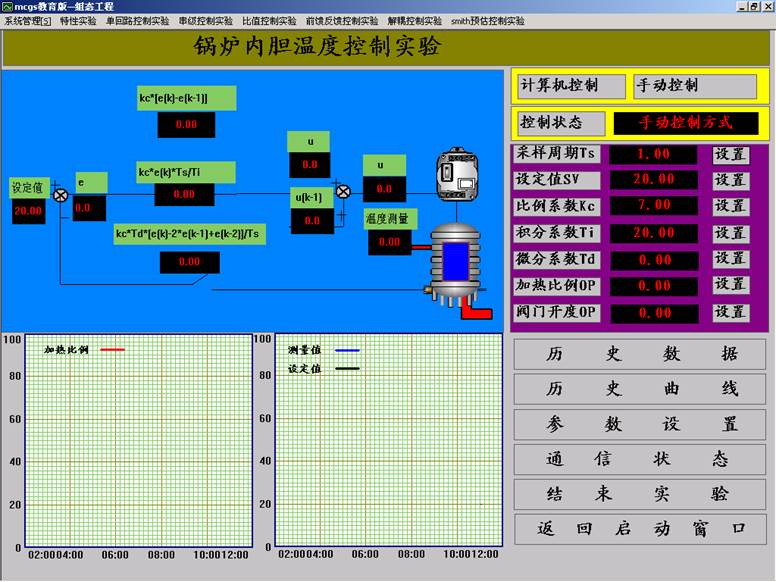

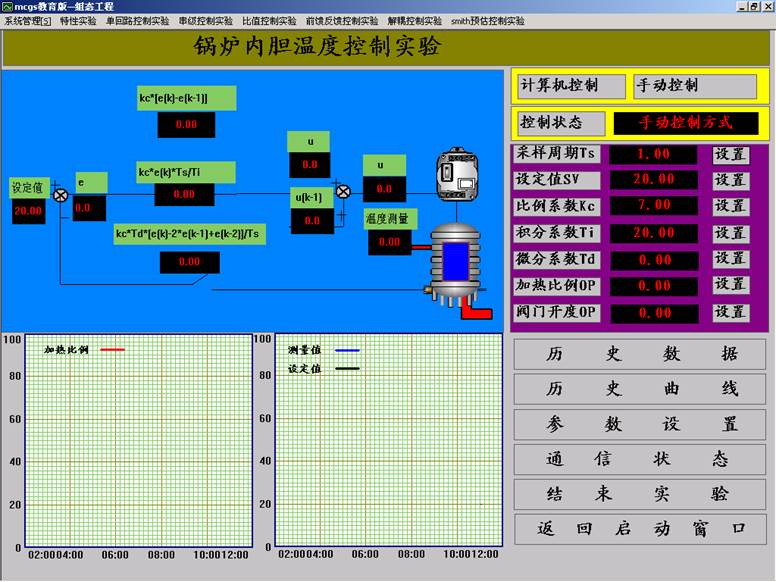

6.点击“确认”,用户登录完毕。选择“单回路控制实验”下拉菜单中的“锅炉内胆温度控制实验”。出现如下的“锅炉内胆温度控制实验”界面。

图3.35锅炉内胆温度控制实验界面

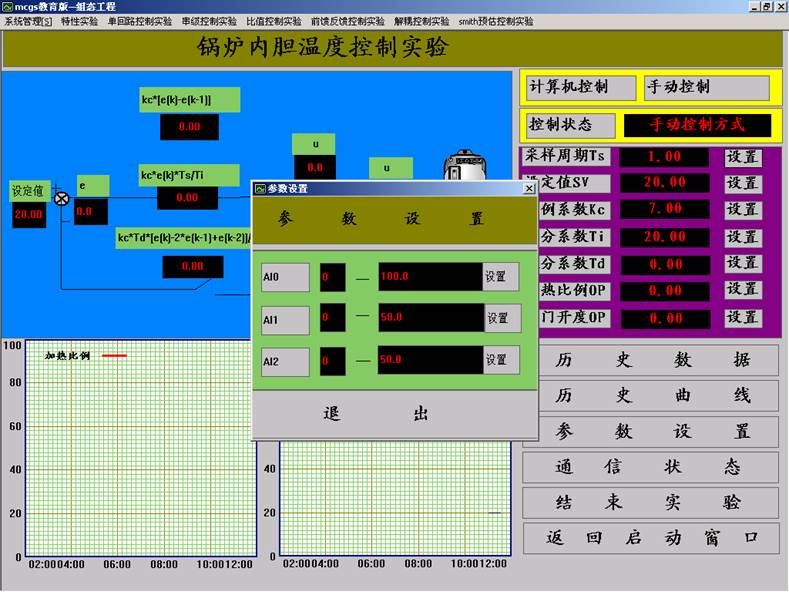

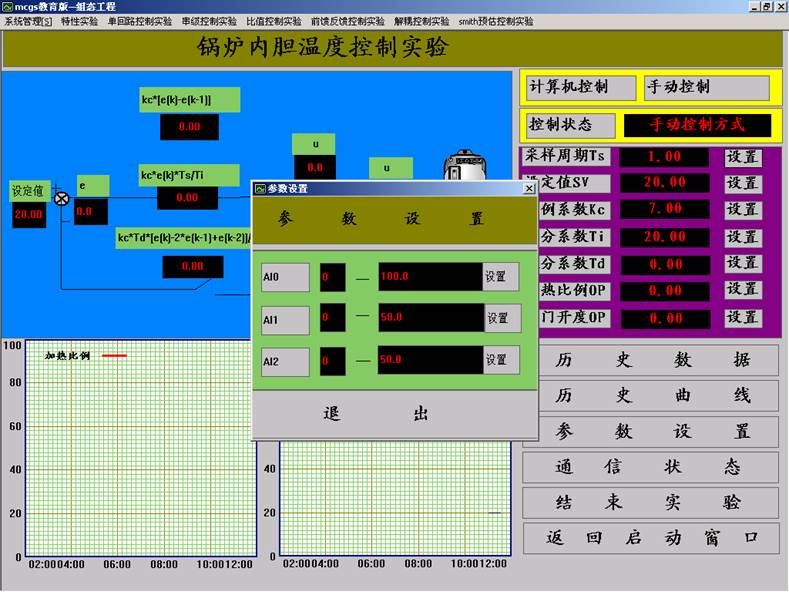

7.点击“参数设置”,出现如下界面。

图3.36 参数设置界面

8.将AI0设置为0 – 100,点击退出,参数设置完毕。

9.在控制台面板上打开变频器开关,打开变频器启停开关

10.观察锅炉水标,水位在水标的2/3以上,停止变频器。

11.在控制台面板上打开加热器电源开关。

12.按本章第一节中的经验法或动态特性参数法整定调节器参数,选择PI控制规律,并按整定后的PI参数进行调节器参数设置。

Ts=1 (参考值)

SV=30 (参考值)

Kc=20 (参考值)

Ti=150 (参考值)

Td=0 (参考值)

阀门开度OP=100(参考值)

13.选择计算机控制方式。

14.稳定后,分别适量改变调节仪的P及I参数,用计算机记录不同参数时系统的阶跃响应曲线。

15.分别用P、PD、PID三种控制规律,用计算机记录不同控制规律下系统的阶跃响应曲线。

16.实验结束后,停止变频器运行,关闭变频器电源,关闭漏电保护器,拆除实验线。

五、实验报告要求

1.画出锅炉内胆温度控制系统的结构框图。

2.用实验方法整定PI控制器的参数,写出整定过程。

3.比较不同PID参数对系统的性能产生的影响。

4.分析P、PI、PID三种控制规律对本实验系统的作用。

六、思考题

1. 温度控制PID 有什么特点?如何减小超调量和快速达到平衡。

2. 如果锅炉内胆不采用循环水,那么锅炉夹套的温度控制效果会怎样?

一、概述:

工业锅炉模拟实训装置采用半实物仿真技术,将锅炉的各个被控量,如锅炉汽包水位、锅炉送风量、锅炉引风量、过热汽(水)温等进行模型化(通过单片机程序设计来实现各种变量的输入输出状态及相互关系)处理,对锅炉各个主要部件,如锅炉、过热器、减温器、省煤器、空气预热器、引风机、送风机等,采用模拟设备进行模拟。这样既体现了锅炉的内部结构,又包含了对锅炉主要工艺流程(如锅炉冷态开车、正常操作、正常停车)地操作与控制。工业锅炉模拟实训装置适用于建筑环境与设备工程、热能与动力工程、锅炉运行与检修等专业的锅炉实训教学,同时也可满足国家职业资格的锅炉操作工初级工、中级工、技师的培训鉴定。

二、工业锅炉模拟实训装置特点:

1.本锅炉实训装置以教材中典型的锅炉结构为依据,具有较好的通用性和综合性,能够满足大多数锅炉结构、工艺及控制方面的实训教学要求。

2.通过使用工业锅炉模拟实训装置,学生可以掌握工业锅炉的工艺流程以及锅炉液位、温度、流量、压力的控制方法。

3.通过实训,学生可以熟悉和掌握锅炉的冷态开车步骤、控制系统的投运方法、步骤以及各控制回路参数的整定等。

4.锅炉各个被控制量的模型化设计代码完全开放,学生可以进行二次开发或课程设计。

三、工业锅炉模拟实训装置技术性能:

输入电压:单相三线~220V±10% 50HZ

工作环境:环境温度范围为-5℃~+40℃

相对湿度<85%(25℃)海拔<4000m

四、系统组成:

1.锅炉设备主要由锅炉(含炉膛、水冷壁、双锅筒、对流管等)、过热器、减温器、省煤器、空气预热器、引风机、送风机、烟管等组成。

2.控制模型信号板将锅炉中的汽包水位、锅炉送风量、锅炉引风量、过热水(汽)温各采用一套控制模型信号板来对其正常工作信号进行模拟。

3.动力设备及执行器锅炉系统的动力设备及执行器主要有:风机2只、比例阀2只、变频器2只。

4.锅炉控制柜锅炉控制柜主要由控制器(西门子S7-200PLC)、监控仪表、供电电源等设备组成。

5.锅炉监控软件监控软件采用北京昆仑通态的MCGS组态软件进行工程组态,该软件是一套基于Windows平台,并用于快速构造和生成上位机监控系统的组态软件系统,可运行于Microsoft Windows 95/98/NT/2000/XP等操作系统。组态软件为用户提供了解决实际工程问题的完整方案和开发平台,能够完成现场数据采集、实时和历史数据处理、报警和安全机制、流程控制、动画显示、趋势曲线和报表输出以及企业监控网络等功能。上位机软件除了锅炉实训系统的数据监控和报表输出外,同时还将对锅炉的冷态开车操作过程、锅炉的运行工况等进行流程控制。

五、工业锅炉模拟实训装置实训项目:

1.汽包水位的测量与控制

2.锅炉送风量的控制

3.锅炉引风量的控制

4.汽(水)温的控制

5.锅炉的冷态开车

6.锅炉的正常停车